VPO-DC-MTによるコーンヘッド用スチールブラケットコード生産のサイクルタイム短縮と工具寿命改善

Andrea Severi | OSG Italia

タップ加工におけるトラブルは、切りくず排出性の不安定さが主な原因となっています。加工時間と切りくずトラブルによる機械停止時間を短縮することは、小ロット生産においても加工コストを大幅に削減します。コンバイン用コーンヘッドの設計・製造において世界をリードするOlimac s.r.l.(以下、Olimac社)の重要な目標の一つは、ロボット生産システムにおける切りくずトラブルの解決です。

Olimac社の工場はイタリアのピエモンテ州クーネオ県マルガリータに位置しています。

1950年に設立されたOlimac社は、主にトウモロコシの収穫の効率性を高めるために設計された革新的なコーンヘッドで、農業業界をリードするソリューションプロバイダーです。現在、生産量の98%以上を世界各国に輸出しています。同社は、イタリアのピエモンテ州クーネオ県マルガリータに本社を置き、45,000平方メートルを超える敷地面積を有し、従業員数は約200名です。製造工場で加工される材料は合金鋼、鋳鉄、炭素鋼などです。

イタリアのクーネオ州マルガリータにあるOlimac社の工場内。Olimac社の生産施設は、複雑な作業を高度に自動化するロボット生産システムが構築されており、すべての部品を優れた品質で管理しています。

ロットサイズの大小に関わらず対応する生産システムの最適化を図るため、多数のCNCマシニングセンタが設置され、工場内は複雑な作業を高度に自動化するロボット生産システムが構築されており、すべての部品を優れた品質で管理しています。Olimac社の研究・設計部門では、最先端のCAD-CAMツールを使用し、加工データは生産工程のすべての作業段階を追跡・監視しながら、工作機械に送信されます。コーンヘッド製造部門においては、すべての構成部品を自社工場内で完全に設計・製造できる唯一の企業であると自負しており、最新技術を追求し続ける先進的企業としてさらなる成長を促すため、常に生産プロセスの最適化を追求しています。

Olimac社の製造工場では合金鋼、鋳鉄、炭素鋼など、様々な材料を加工しています。ロットサイズの大小に関わらず対応する生産システムの最適化を図るため、多数のCNCマシニングセンタが設置されています。

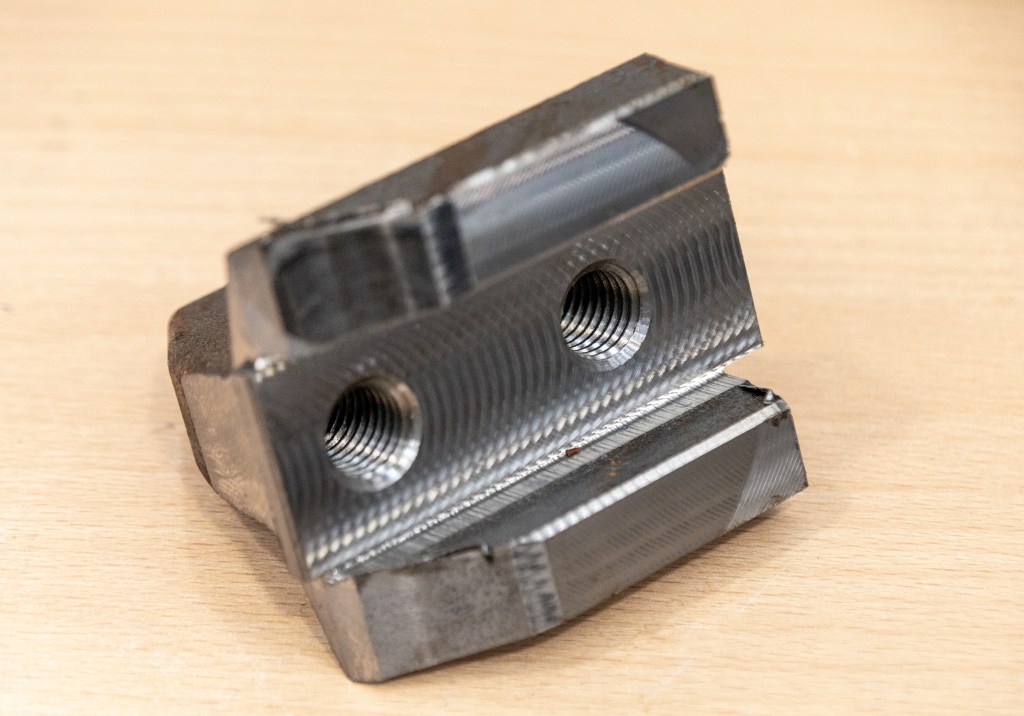

近年、Olimac社はコーンヘッド用のC40(JIS S40C)製の固定ブラケットコード製造において、工具性能の向上を検討していました。同社は2015年から、様々な形状のブラケットコードを製造してきました。この部品の現在の年間生産量は約25,000個です。各ブラケットコードには、2か所のねじ加工があり、ねじサイズはM14×2、ねじ立て長さは36mmです。穴深さ39mmの下穴加工には超硬ドリルφ12が使用され、マザックHCN-5000横形マシニングセンタを用いて加工されます。

コーンヘッド用C40鋼(JIS S40C)製固定ブラケットコード。Olimac社は2015年から様々な形状のブラケットコードを製造してきました。

当初、Olimac社はこの加工に他社製のタップを使用していましたが、切りくずトラブルと工具の短寿命という課題を抱えていました。同社の製造マネージャーAlessandro Martini氏は、サイクルタイムの最適化、工具寿命の改善、そしてロボット生産システムで膨大なダウンタイムを発生させていた切りくずトラブルの改善をオーエスジーに求めてきました。

その後まもなく、OSG ItaliaのエンジニアリングマネージャーAndrea Severiとピエモンテ地区営業担当Riccardo CostamagnaがOlimac社の生産工場を訪問し、加工状況を調査しました。加工内容を分析した結果、ER16のコレットと同期用タップホルダを使用し、センタスルーで加工していたためVPO-DC-MT M14×2 form E(EDP#: 48038191)を提案しました。

同期用タップホルダに装着された油穴付きVPO-DC-MT。

VPO-DC-MTは、鋳鉄およびアルミニウム合金鋳物の加工に適した粉末ハイス製ハンドタップです。剛性の高い工具仕様に加え、Vコーティングと耐摩耗性の高い粉末ハイスとの組合せにより、高性能で安定した加工を可能にします。

他社製タップの切削条件は切削速度15 m/min(340min-1)で、工具寿命は平均4,800穴です。一方、VPO-DC-MTは切削速度18 m/min(410min-1)でテストされ、工具寿命は平均8,200穴でした。切削条件と工具寿命を比較すると、VPO-DC-MTは加工時間を約20%短縮し、工具寿命も70%向上しました。

VPO-DC-MTは、独特な溝形状により、合金鋼、プリハードン鋼、C40(JIS S40C)などの中炭素鋼でも、短くコンパクトな切りくずを生成することができます。VPO-DC-MTは、優れた切りくず分断性により、盛上げタップを使用できない環境においても優れた性能を発揮します。

左から、OSG Italia エンジニアリングマネージャーAndrea Severi、Olimac社製造マネージャーAlessandro Martini氏、OSG Italia ピエモンテ地区営業担当Riccardo Costamagna。イタリアのクーネオ州マルガリータにあるOlimac社の工場にて。

VPO-DC-MTは、Olimac社の機械のダウンタイム発生の原因であった切りくずトラブルを解消し、生産効率を高めると同時に、加工コストを削減を実現しました。

OSGのVPO-DC-MT、OSG Italia、Olimac s.r.l.についての詳細はこちら。

You must be logged in to post a comment.