A-TAPにより工具管理の簡素化とポンプ部品製造の生産性向上を実現

Tim Eldridge | OSG USA

1933年に設立されたGorman-Rupp社は、世界有数のポンプおよびポンプシステムのメーカです。下水処理などの自治体、工業、鉱業、建設、石油、農業など、さまざまな市場にポンプを提供しています。同社のポンプ製品には、自吸式渦巻ポンプ、標準渦巻ポンプ、水中ポンプ、ゴミポンプ、プライミングアシストポンプ(建設用途向け)、ロータリーギアポンプ、エア駆動ダイヤフラムポンプなど、幅広いラインナップを取り揃えています。

1933年に設立されたGorman-Rupp社は、世界有数のポンプおよびポンプシステムのメーカです。写真提供:Gorman-Rupp社

Gorman-Rupp社の本社は米国オハイオ州マンスフィールドに位置しています。100万平方フィート以上の近代的な製造・倉庫施設を有し、100名以上のスタッフが働いています。Gorman-Rupp社のポンプは、一般的に鋳鉄、青銅、ステンレス鋳鋼AISI316(JIS SCS14A)、ASTM CD4MCu(二相ステンレス鋼)から作られており、腐食性や研磨性の高い流体に対応しています。同社は最新の全自動マシニングセンタを保有し、ポンプの材料として使用される鋳物の高速・高品質加工を可能としています。

Gorman-Rupp社が製造しているほとんどの部品にはドリルによる穴あけとねじ切りが行われています。Gorman-Rupp社は、長年にわたり様々な種類のタップを使用してきました。多種多様なポンプを生産していますが、部品単位での共通化は進んでおり、部品サイズ、穴位置、材質などのわずかな違いを持つ「部品ファミリー」の製造を可能にしています。多品種少量生産のため、部品ごとに加工穴数は異なります。そのため、Gorman-Rupp社の工具保管庫には、多くの重複したタップが混在しています。同社が保有しているタップは、様々な切削工具メーカの汎用タップから高性能タップまで多岐にわたっています。

Gorman-Rupp社のポンプ製品には、自吸式渦巻ポンプ、標準渦巻ポンプ、水中ポンプ、ゴミポンプ、プライミングアシストポンプ、ロータリーギアポンプ、エア駆動ダイヤフラムポンプなど、幅広いラインナップを取り揃えています。写真提供:Gorman-Rupp社

多くの加工現場同様、多種多様なタップを管理することはGorman-Rupp社にとっても課題でした。機械オペレータは、最初に加工するねじのサイズに合うタップを選ぶことが多いのですが、それが加工する材料や用途に必ずしも最適な選択とは限らず、結果的に満足できない仕上がりになってしまいます。

この課題を解決するため、Gorman-Rupp社はポンプハウジングや様々なポンプ部品の製造に使用されるすべての材料に対応可能な、より汎用性の高いタップに集約しようとオーエスジーに相談しました。Gorman-Rupp社のプロジェクトリーダであるCNCプログラマーのTym Greenwood氏は、工具を1つのメーカに集約するだけでなく、ねじ加工の効率を高め、全体的なユニットあたりのコスト(CPU)を削減するという目標を掲げました。Gorman-Rupp社にとって、部品の品質やCPUを低下させることなく、タップの選択を合理化することが重要でした。

オーエスジーは、Gorman-Rupp社が過去12ヶ月間に使用したタップのリストを確認し一般的な材料について部品や製造工程を考察した後、AブランドのA-TAPシリーズを提案しました。

オーエスジーのA-TAPシリーズは、様々な材料や用途に優れ工具管理を簡素化する、高能率・多機能タップシリーズです。スパイラルタップを使用した止り穴加工において、切りくずをスムーズに排出することは特に難しく、多くのメーカにとっても課題の一つとなっています。切りくず排出性を向上させるため、オーエスジーのスパイラルタップA-SFTは、安定した切りくず排出を促す不等リード溝 [PAT.in Japan] を採用しています。切りくずが形成される食付き部から、切りくずが排出される溝部にかけてねじれ角が変化します。この特長的な仕様により、より排出しやすい形状の切りくずを安定的に生成することができます。

A-TAPは、切りくず排出性に優れています。様々な被削材や加工環境に対応するために開発された高能率・多機能タップシリーズで、工具管理の簡素化に貢献します。

幅広い切削条件に対応するため、母材には粉末ハイスを、表面処理にはオーエスジーのVコーティングを採用しています。これにより、優れた耐摩耗性を実現しました。また、高速加工を可能にするため切れ味を重視した独自の刃先仕様を採用することで、一般鋼はもちろん、ステンレス鋼や軟鋼などの難削材に対しても優れた性能を発揮します。さらに、手動式のボール盤から最新のマシニングセンタまで、幅広い加工設備に対応します。A-TAPシリーズにはスパイラルタップとポイントタップをご用意しており、ほぼ全ての被削材に対して効率よく加工可能な汎用性の高い高性能タップです。

タップ統合プロジェクトにおいてGorman-Rupp社は、有力な選択肢としてA-TAPを挙げました。A-TAPが課題解決に貢献するのではと認識されると、様々な加工機、材料、用途でテストが行われました。

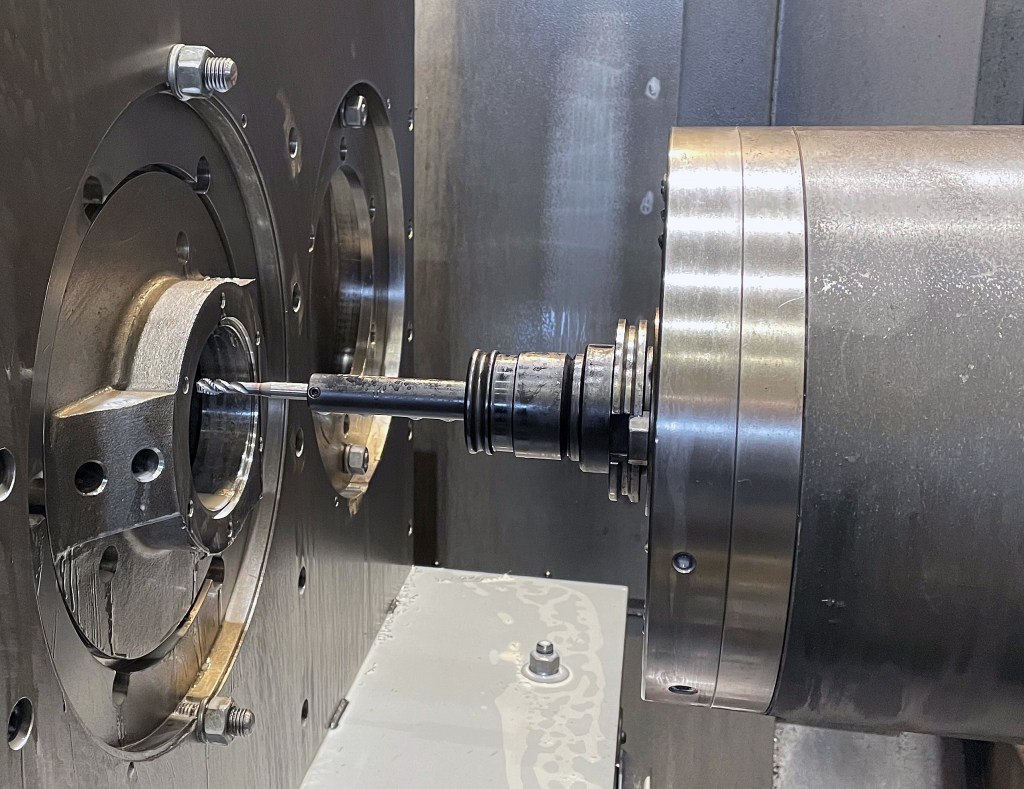

ステンレス鋳鋼AISI316(JIS SCS14A)のテスト加工は、ヤマザキマザック株式会社製の横形マシニングセンタを用い、水溶性切削油剤を使用して行われました。使用工具はオーエスジーのスパイラルタップA-SFT(3/8-16 UNC EDP# 1650511608)です。下穴径は0.323インチ(止り穴)、ねじ立て長さは1インチでした。このステンレス鋳鋼のハウジング部品は、年間約25,000個生産されています。回転速度200 min-1、切削速度19.63sfm (6m/min)の加工条件で、他社品とA-SFTを用いて加工の比較を行いました。その結果、他社品は250個であったのに対し、A-SFTは300個まで加工が可能でした。また、他社品より約8.5ドル安く、コスト面においても優れています。工具コスト、機械コスト、工具交換時間、その他の要因を考慮すると、トータルコストは他社品と比較して8%削減されました。

オーエスジーのスパイラルタップA-SFT(1/2-13 UNC)は、ステンレス鋳鋼AISI316(JIS SCS14A)の加工において優れた性能を発揮します。

ダクタイル鋳鉄のテスト加工では、ヤマザキマザック株式会社製の横形マシニングセンタを用い、水溶性切削油剤を使用して行われました。使用工具はオーエスジーのスパイラルタップA-SFT(1/2-13 UNC EDP# 1650512708)です。下穴深さは0.437インチ(止り穴)、ねじ立て長さは1.25インチでした。このハウジング部品は、年間約25,000個の生産が行われています。まず、他社品を用いて回転速度350 min-1、切削速度45.81sfm (14m/min)の条件で加工しました。サイクルタイムは5.6秒、工具寿命は400個という結果でした。

次に、A-SFTを用いて回転速度530 min-1、切削速度69.38sfm (21.14m/min)の条件で加工しました。サイクルタイムは3.7秒、工具寿命は600個という結果でした。A-SFTは他社品より約12ドル安く、コスト面においても優れています。A-SFTに切り替えることで、Gorman-Rupp社は工具寿命を1.5倍改善し、サイクルタイムを34%短縮することができました。工具コスト、機械コスト、工具交換時間、その他の要素を考慮すると、トータルコストは他社品と比較して38%削減されました。

A-TAPによるねじの優れた仕上げ精度。Gorman-Rupp社は、以前使用していた工具と比較して、A-TAPで加工されたねじ山の品質に非常に満足しています。ねずみ鋳鉄であっても、ねじ山の仕上がりは良好です。

A-TAPシリーズは、コスト削減と幅広い材料に対応できるという汎用性がGorman-Rupp社にとって大きな価値をもたらしました。

Gorman-Rupp社のCNCプログラマー兼プロジェクトリーダであるTym Greenwood氏は、「現地のサポートもあり、オーエスジーを主要なタップメーカとして選択することは明らかでした」と述べています。

Gorman-Rupp社は、行った数多くのテスト加工に基づき、すべてのねじ加工において前年比20%のコスト削減が達成できると結論づけました。それ以来、使用するすべてのタップをA-TAPに変更し、全ての加工現場で効率化とコスト削減をさらに推進しています。

オーエスジーのA-TapシリーズとGorman-Ruppの詳細については、こちらをご覧ください。

You must be logged in to post a comment.