セラミックス・ガラス加工用超硬ドリル

伊藤凌央 オーエスジー株式会社 デザインセンター 開発戦略統括グループ

はじめに

DIA-MXDはセラミックス、ガラスの穴あけ加工用に開発された超硬ドリルです。

セラミックスには多くの種類があります。その中でも高い機械的特性を備えた高機能材のファインセラミックスは、耐食性・耐熱性・絶縁性に加え、寸法変化が起こりにくい優れた特性があります。

近年の半導体製品は高性能かつ小型化が求められており、半導体製造装置の性能向上が不可欠です。半導体製造装置にはファインセラミックスやガラス材の部品が多く使用されており、それらを加工する工具は重要な役割を担っています。

一方でセラミックスは焼成後に非常に高い硬度をもつため、加工難易度が高く、一般的な鋼用の工具では対応できません。ダイヤモンド工具など、最適な工具仕様の選定が重要となります。

セラミックスの穴あけ加工には、ダイヤモンドコーティングが施された超硬ドリル、または電着ダイヤモンド工具を採用しているユーザが多く見られます。本稿ではダイヤモンドコーティング超硬ドリルに焦点を当てて解説します。

従来製品の課題

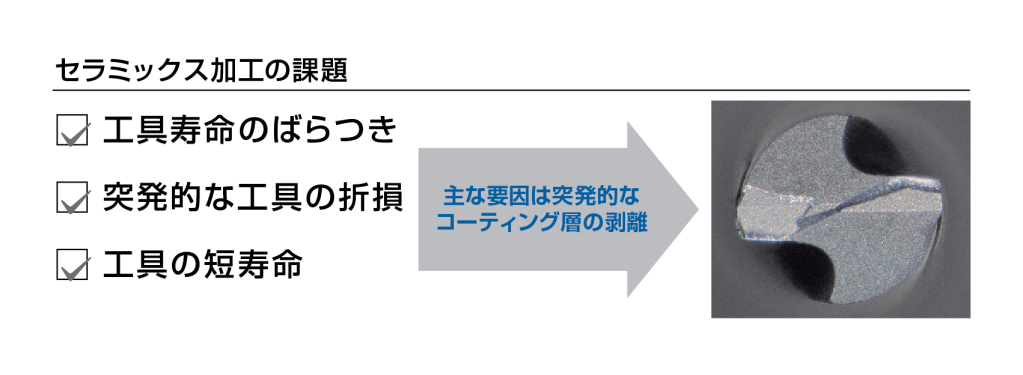

ダイヤモンドコーティング工具における主な課題として、加工中の突発的なコーティング層の剥離が挙げられます。突発的な剥離が発生することで、工具寿命の予測が困難となり、加工可能な穴数に大きなばらつきが生じます(図1)。このばらつきにより工具を交換するタイミングを短く設定せざるをえず、結果として工具使用本数が増え、工具コストの増加に、工具交換時間は総加工時間の増加につながります。

こうした課題への対応としてDIA-MXDでは工具寿命の安定性を重視し、2つの特長を備えています。

図1 セラミックス加工の課題

① 高い密着性を可能にする超硬合金と耐摩耗性に優れるHDGコーティングの開発

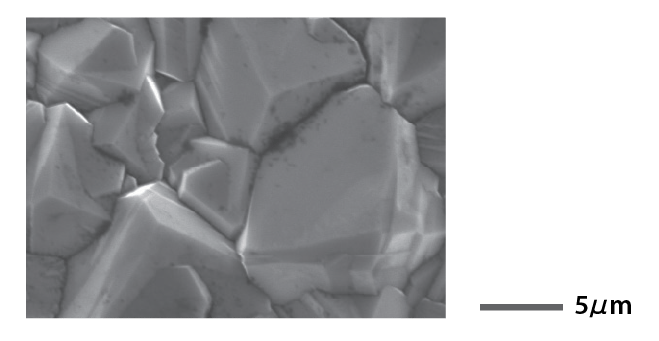

ダイヤモンドコーティングは耐摩耗性に優れ、セラミックスの加工にも有効です。DIA-MXDは、新開発のダイヤモンドコーティングのHDGコーティングを採用しています。HDGコーティングは、セラミックス加工に最適化された専用のダイヤモンドコーティングです(図2)。

一方で、突発的なコーティング層の剥離という課題に対しては、高い密着性を可能にする超硬合金を開発しました。この超硬合金とHDGコーティングの組み合わせにより、従来品を上回る密着強度を実現しました。これにより、突発的な剥離を抑制し、工具の長寿命化によって交換するタイミングの安定化が可能になりました。

図2 HDGコーティング表面

② セラミックスに特化した刃型仕様

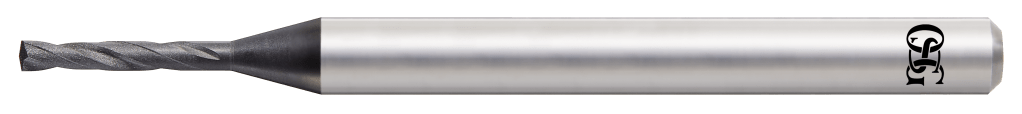

DIA-MXDは剛性を重視した仕様になっており、ネガすくい角の特殊な刃型を採用しています。この刃型は、刃先のチッピングを抑制しつつ、コーティング層の剥離が起きにくい仕様です。(図3)

さらに、厚い心厚、弱ねじれ溝により、高硬度のセラミックスに対して、耐久性を高めた製品となっています。

図3 DIA-MXD外観

図4は、DIA-MXDφ1.2を用いて炭化ケイ素(SiC)の穴あけ加工を行った事例です。穴深さは4mmで高負荷なセラミックスである炭化ケイ素においても、突発的な剥離は発生せず、刃先の摩耗も安定して推移しています。

図4 被削材 炭化ケイ素(SiC)、直径φ1.2、穴深さ4mmの加工事例

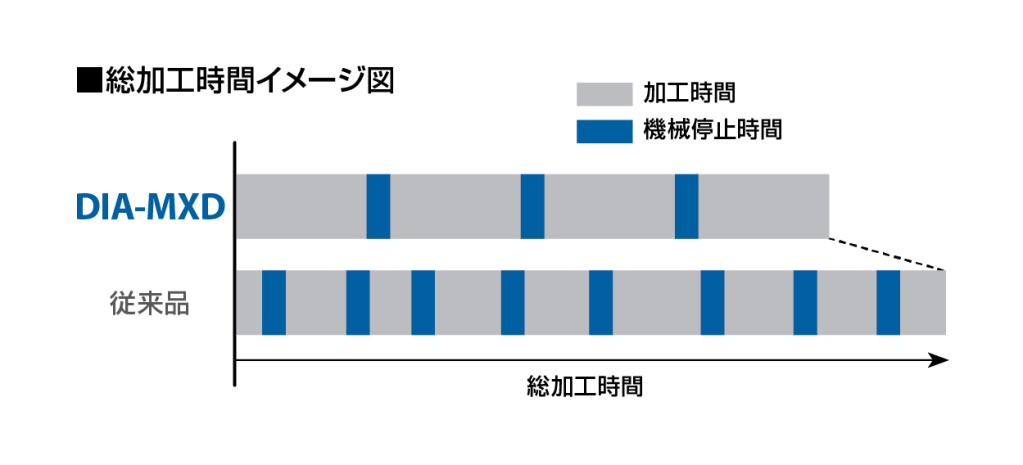

この事例から、DIA-MXDは安定した高い耐久性で生産性の向上が可能です。工具の長寿命化と安定性の向上により、工具交換の予測がしやすくなり、工具交換頻度や機械停止時間の削減に加え、加工工程の自動化・省人化にも貢献します(図5)。

図5 DIA-MXDが実現する高い生産性

最後に

今後も需要増加が期待されるセラミックス加工のため、DIA-MXDは、小径サイズのφ0.05から幅広くラインナップを取り揃えています。セラミックス用の穴あけ加工工具は様々な種類がありますが、特にφ0.2未満のサイズでは、必要な加工精度と工具コストの観点からダイヤモンドコーティング超硬ドリルの選定が主流となっています。

現在、様々な業界において、金属材料から高機能なセラミックスや樹脂等の素材へ切り替えが進んでいます。セラミックス加工は金属加工と大きく異なるため、新たな知識やノウハウが求められています。これまでセラミックス加工実績の少ないユーザも、DIA-MXDをお試し頂ければと思います。

You must be logged in to post a comment.