高硬度鋼用底刃付きスレッドミルAT-2による析出硬化系ステンレス鋼(17-4PH)製食品機器製造における安定した長寿命な加工と工程集約で加工コストを削減

アメリカのコロラド州プエブロに本社を構えるGulfco Manufacturing社は、70年以上の歴史を持つ家族経営の企業です。1946年、カリフォルニア州エメリービルにてAtlas Pacific Engineering Co.として創業し、1986年にコロラド州プエブロに移転しました。その後30年間にわたり、食品加工機器の製造に特化することで、同社は着実に成長を遂げ、Magnuson CCM社、Luthi Machinery社、Brown International社をグループに迎えました。技術部、営業部およびサービス部門をコロラド州センテニアルに移転した2018年に、製造拠点であるプエプロに本社を構えるGulfco Manufacturing社を設立しました。同社は、グループに迎えた3社すべての製品群を取り扱っており、外部からの受託製造サービスも提供しています。

アメリカのコロラド州プエブロに本社を構えるGulfco Manufacturing社は、確立された先進技術と数十年にわたる経験を持つメーカです。家族経営の伝統に支えられ、世界の食品加工および包装業界に欠かせない機器とソリューションを提供する重要な役割を果たしています。

現在、Gulfco Manufacturing社は、食品加工および包装業界向けの部品や装置などの製造を専門とし、この分野に特化したソリューションを提供し、世界の食品サプライチェーンに欠かせない存在となっています。同社は、精密機械加工から溶接、組み立てまですべての製造工程を行っています。従業員数は現在120名で、160,000平方フィート(約15,000平方メートル)を超える最先端の施設で事業を展開しています。

Gulfco Manufacturing社の従業員数は現在120名で、160,000平方フィート(約15,000平方メートル)を超える最先端の施設で事業を展開しています。

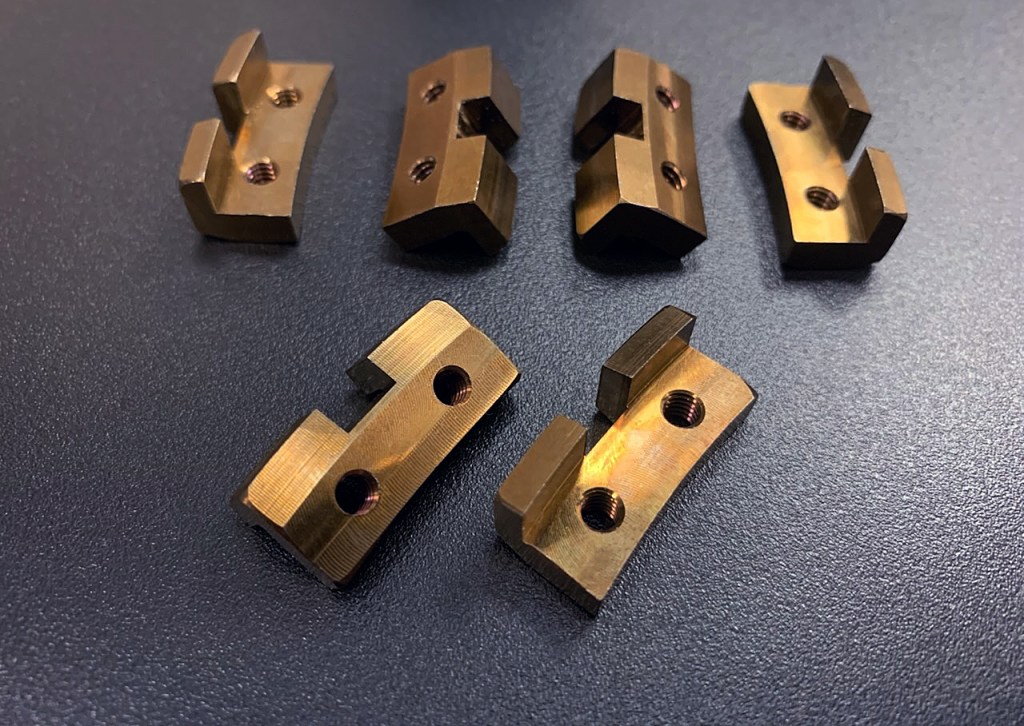

近年、Gulfco Manufacturing社は食品加工機器に使用される析出硬化系ステンレス鋼(17-4PH、硬さ38HRC) 製部品のねじ加工において、タップの突発的な折損による工具寿命のばらつきという課題に直面していました。この部品は4年以上にわたり生産されており、年間生産量は約2,000個です。1つの部品につき2箇所のねじ加工が必要で、ねじサイズはNo.8-32UNC 2B、下穴径0.1336インチ(3.4mm)下穴深さ0.406インチ(10.312mm)です。加工には、ヤマザキマザック製HCM-6000 4軸マシニングセンタを使用しており、主軸タイプはCAT50です。

Gulfco Manufacturing社の製造エンジニアであるWayne Schwarze氏は、ヤマザキマザック製HCN-6000 4軸横形マシニングセンタを使用し、部品の加工準備を進めています。

当初、Gulfco Manufacturing社では3社のスパイラルタップおよびスレッドミルを使用していましたが、その性能には満足していませんでした。この課題に対し、工具商社MSC Industrial Supply Co.の金属加工スペシャリストであるMichael Dougan氏が、支援を申し出ました。Dougan氏は、OSG USA のノースウェスト地域営業マネージャーであるSteve LaumanをGulfco Manufacturing社に紹介しました。Laumanは、加工内容を詳細に調査したうえで、安定したねじ加工を実現する工具として、No.8-32UNCの加工が可能な4枚刃仕様の高硬度鋼用底刃付きスレッドミルAT-2(EDP# 1664500011) を提案しました。

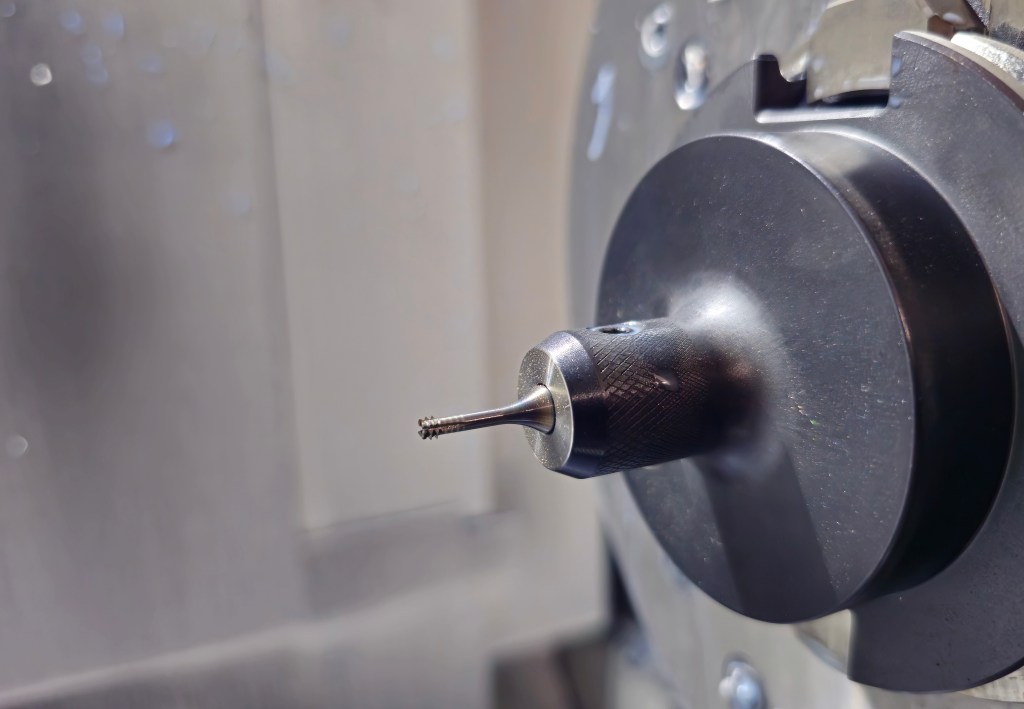

オーエスジー製高硬度鋼用底刃付きスレッドミルAT-2は、高硬度鋼などの難削材に対して、下穴加工とねじ切りを同時に行うことが可能な工具です。

高硬度鋼用底刃付きスレッドミルAT-2は、高硬度鋼などの難削材に対して、下穴加工とねじ切りを同時に行うことが可能な工具です。耐久性と加工精度を重視した設計により、工具の倒れを最小限に抑えることができます。さらに耐久性向上のためにダウンカットでの加工が可能な左刃仕様を採用。加えて、切削負荷を均等に分散するため、荒刃山を備えています。

さらに性能向上のため、AT-2には高硬度鋼加工に最適化された超耐熱性・高じん性の DUROREYコーティングが施されています。高硬度鋼加工においてもチッピングを抑制し、工具の長寿命化を実現します。AT-2は切りくずを細かく分断し、スムーズに排出することで突発的な工具の折損を防止するため、オペレータは安心して加工を行うことができます。また、ヘリカル穴あけとねじ切りを同時に行うことで工具の集約、加工能率が向上し、工具コストを削減します。高硬度鋼、ステンレス鋼、非鉄金属、耐熱合金など幅広い被削材に対応します。

他社製スレッドミルはTiCNコーティングが施された4枚刃仕様です。切削条件は切削速度320sfm(97.5m/min)、回転速度10,000 min-1、送り速度9.5 ipm(241.3mm/min)です。平均ワーク加工数は24個でした。これに対して、オーエスジー製スレッドミルAT-2は、切削速度148 sfm(45.1m/min)、回転速度4,621min-1、送り速度 1.75 ipm(44.45mm/min)という加工条件で行い、平均ワーク加工数は500個という優れた工具寿命を実現しました。

切削条件だけを比較すると、他社製スレッドミルはAT-2よりも高能率な加工が可能です。しかし、ねじ切りの加工前に下穴加工が必要で、下穴加工用のドリルが必要です。一方、AT-2は、下穴加工とねじ切りを同時に行えるため、工程集約が可能です。工具寿命、機械のダウンタイム、工具交換時間、機械の稼働率など、加工に関わる全体のコストを考慮した結果、この特定の部品に対して年間$2,687のコスト削減を実現しました。この結果により、AT-2はさらに5種類の部品加工に採用され、機械のダウンタイムや不具合品の再製作などを削減し、年間$13,000~15,000のコスト削減が見込まれています。

食品加工機器に使用される析出硬化系ステンレス鋼(17-4PH、硬さ38HRC)性の部品。

最終工程で工具が破損すると、多くのオペレータが認識しているように、生産性や納期に深刻な影響を及ぼし、非常に高いコストが発生する可能性があります。Gulfco Manufacturing社は、これまでの成長を支えてきた伝統を受け継ぎながら、革新と継続的な改善に取り組んでいます。同社は、AT-2を採用することで、析出硬化系ステンレス鋼製部品のねじ切り加工において安定性を確保し、製造コストの大幅な削減を実現しました。

左から、MSC Industrial Supply Co.の金属加工スペシャリストであるMichael Dougan氏、Gulfco Manufacturing社の製造エンジニアであるWayne Schwarze氏、OSG USAのノースウェスト地域営業マネージャーであるSteve Lauman。アメリカのコロラド州プエブロにあるGulfco Manufacturin社の生産施設前にて。

Gulfco Manufacturing社の製造エンジニアであるWayne Schwarze氏は、次のように語っています。「AT-2はまさに完璧なソリューションでした。不良品の発生はなくなり、加工工程の大幅な改善とコスト削減を実現できました。」

Gulfco Manufacturing社、OSG USA 、オーエスジー製高硬度鋼用底刃付きスレッドミルAT-2 の詳細はこちら

You must be logged in to post a comment.