小径超硬ドリル

内田聖也 オーエスジー株式会社 開発グループ ドリル開発チーム

2025年7月23日に、オーエスジーは、新たなAブランドとして小径超硬ドリルAD-MICRO 4Dタイプ・10Dタイプをリリースしました。

従来、オーエスジーには小径超硬ドリルとして「WX-MS-GDS」、「MRS-GDL」シリーズがあります。これらをさらに進化させ、ラインナップを充実し、精度・耐久性・汎用性・安定性をさらに高めました。

ラインナップについて

AD-MICROには4Dタイプと10Dタイプの2種類があり、いずれもφ0.5からφ3まで0.01mm単位でラインナップを取り揃えています。これにより、例えば、「穴径を少しだけ調整するために0.01mmだけ大きなドリルが欲しい」、「リーマ加工の精度と安定性を高めるため、下穴径を微調整したい」といった細かなニーズにも対応することができるようになりました。ラインナップ数でみると、従来のWX-MS-GDSとMRS-GDLは合わせて316アイテムでした。AD-MICROは1.5倍以上となる4Dタイプと10Dタイプを各251アイテム、合わせて502アイテムを取りそろえていきます。

ドリルの精度について

AD-MICROはコーティングを施した上でドリル直径許容差が4μm、シャンク精度が3μmという高精度なドリル仕様を実現しています。この高精度な仕様と0.01mm単位の直径ラインナップの組み合わせによって、多様化する小径穴加工に対して、安定した精度の穴あけ加工が可能になりました。

対応被削材と汎用性

AD-MICROは、ステンレス鋼を、今まで以上に安定して連続加工することを目指して開発を始めました。従来品でもステンレス鋼の加工は可能でした。しかし、特に外部給油のような加工環境での小径加工・深穴加工では、突発的な刃欠けや工具折損などの不安定さが課題でした。この課題を解決するため、AD-MICROでは溝形状、切れ刃形状を見直し、折損と欠けに強い新形状を採用しました。この新形状は刃先の剛性を高める効果があり、結果的に耐摩耗性が要求される炭素鋼などの一般鋼や、比較的硬度の高い調質鋼、難削材のチタン合金といった幅広い被削材に対応可能な汎用性の高い小径超硬ドリルとなりました。

切れ刃形状について

ステンレス鋼のような難削材を加工する際、特に課題となるのが切れ刃の欠けです。ステンレス鋼は熱伝導率が低いため加工中に刃先の温度が上昇しやすく、また被削材も加工硬化を起こしやすいため、刃先に負荷が集中する傾向があります。さらに、粘りがあるため溶着も発生しやすく、切れ刃の損傷が起きやすいという加工の難しさがあります。

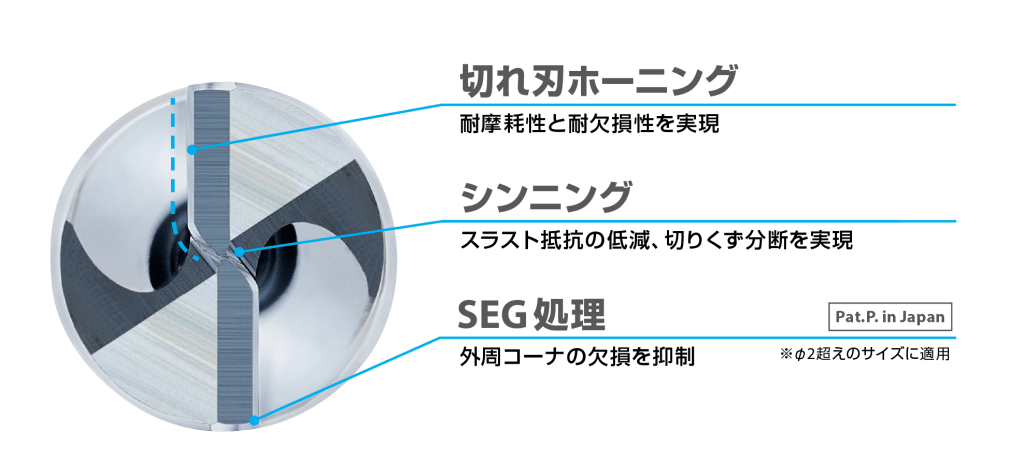

この課題を解決するため、AD-MICROでは全サイズに切れ刃ホーニング(単にホーニングとも言う)を施しました(図1)。ホーニングとは刃先のシャープエッジに面取りなどの処理を施すことで刃先を強化し、欠けを防止する効果があります。ホーニングは、切れ刃の鋭利さを適度に調整することで耐久性を大幅に向上させる重要な処理であり、加工時の安定性と耐久性向上につながりますが、切れ味や食付き性にある程度の影響がでてしまいます。

そこでAD-MICROは、切れ味や食付き性を向上させるために全サイズにシンニングを施しています(図1)。シンニングとはドリルのチゼルエッジを短くして、すくい角を設ける処理です。これにより、中心部の食いつき性を向上させ、スラストを低減し、さらにドリル中心部での切りくず排出性を高めます。シンニングも従来から行われている処理ですが、小径工具に精度よく施すことは難しい技術です。AD-MICROはφ0.5の小径サイズまで安定したシンニングを施しているため、ホーニングによる切れ刃保護の効果を最大限に活かしつつ、加工精度を低下させずに安定した連続加工が可能です。

SEG処理について

AD-MICROには、図1に示すようにドリル先端の外周部にSEG処理を施しています。SEG処理とは「Shoulder Edge Guard」の略で、ドリル肩部の欠損を抑制する処理です。

ドリル加工時の切削速度Vcは以下の式により求められます。

Vc = (π × DC × n) / 1,000

Vc:切削速度 [m/min]、DC:ドリルの直径 [mm]、n:回転速度(1分間当たりの回転数)[min-1]

この計算式からもわかるように、ドリルが回転する中心部では切削速度はゼロであり、ドリル最外周部では最も切削速度が速くなります。切削速度が高くなると発熱量が増加し切削熱が大きくなるため、加工負荷が増大します。つまり、最も切削速度が高くなるドリルの最外周部は切削加工時に大きなダメージを受けます。このため、ステンレス鋼のように粘りのある被削材では、ドリルの最外周部が欠けやすいという課題がありました。この課題は切れ刃ホーニングによって抑えることは可能ですが、切れ刃ホーニングを施した面と、外周マージン部、逃げ面が交わる外周コーナが欠けの起点となりやすいという新たな問題が浮上します。

そこで、このエッジ部分に極微小な面取りをすることで、切れ刃の剛性を向上させました。一方で、面取り部分が大きくなるほど切れ味が落ち、加工負荷も増大します。SEG処理の繊細な加工技術により面取りを極微小に制御することで、切れ味と切れ刃の保護を両立しています。

図1. AD-MICRO刃形写真と形状説明図

KeptAコーティング

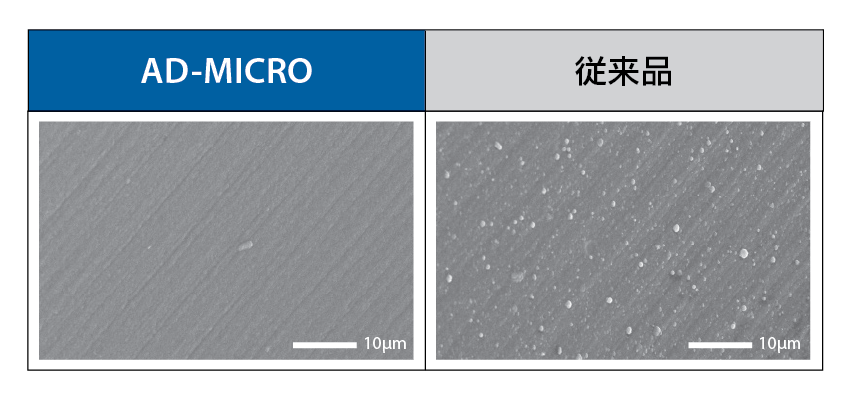

ドリルのコーティングは、耐摩耗性・耐熱性や表面潤滑性を向上させるうえで非常に重要です。AD-MICROは、小径加工に最適な最新コーティングであるKeptAコーティングを採用し、従来品から大幅な性能向上を実現しました。KeptAコーティングは、図2に示すように、非常に平滑な被膜表面で、超硬母材との密着性が高いコーティングです。この平滑な被膜により、切りくずをスムースに排出し、高い密着性により剥離が起きにくくなりました。耐摩耗性・耐熱性にも優れており、工具の長寿命化に貢献しています。

さらに、ドリルの精度面においてもコーティングは重要です。コーティングの被膜厚のばらつきや表面の凹凸によってドリルの刃径管理は難しくなります。KeptAコーティングは、その高い平滑性と被膜の均一性により、ドリルの直径を高精度に仕上げています。

図2. 被膜表面画像 | KeptAはオーエスジー株式会社の登録商標です。

加工データ

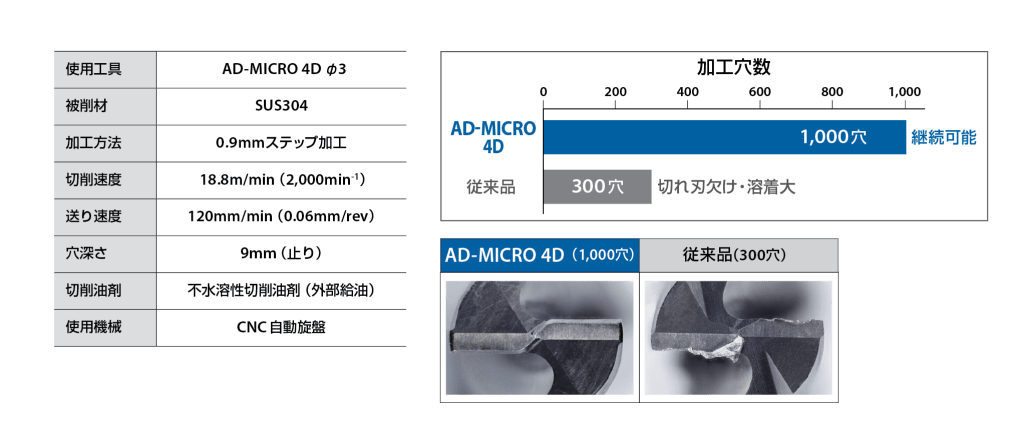

図3は、CNC自動旋盤を使用してSUS304を加工した際のAD-MICRO 4Dタイプと従来品との工具寿命の比較を示しています。従来品では、加工の初期段階で切れ刃が欠け、大きな溶着が発生しました。一方、AD-MICROでは目立った損傷はなく、安定した長寿命を実現しています。

図3. SUS304加工データ

図4は、立形マシニングセンタを使用してSCM440を加工した際のAD-MICRO 10Dタイプと他社品との工具寿命の比較を示しています。AD-MICROはステンレス系の材料だけでなく、耐摩耗性が求められる被削材に対しても、良好かつ安定した加工が可能です。

図4. SCM440加工データ

おわりに

AD-MICROは豊富なラインナップと幅広い被削材に対応できる汎用性、高い工具精度によって加工の選択肢を広げます。さらに、安定した切りくず形状と耐久性によって、自動旋盤での加工など無人化へのニーズにも対応します。オーエスジーは小径穴加工に対して、お客様に最適な加工を提案します。

You must be logged in to post a comment.