ステンレス・チタン合金用油穴付き超硬ドリルADO-SUSは、高能率で優れた切削性能を発揮し、ステンレス鋼(SUS316L)製の油圧部品・空気圧部品の生産性向上を実現

切削工具の安定した性能は、生産現場において非常に重要です。安定した加工能率と加工精度は、小ロット生産でも大幅なコスト削減を実現できます。

イタリアのベルガモ県ルラーノに本社を構えるSimtech社は、油圧および空気圧機器部品の旋削やフライス加工を得意とする部品加工メーカです。

イタリアのベルガモ県ルラーノに本社を構える部品メーカSimtech S.r.l.(以下Simtech社)は、ステンレス鋼製部品の生産において、切りくず処理と工具摩耗という課題に直面していました。2003年に設立された同社は、生産工場の敷地面積が3,000平方メートル、従業員数は22名です。油圧および空気圧部品の旋削やフライス加工を得意としており、多くのマシニングセンタを駆使して、焼入れ鋼、炭素鋼、ステンレス鋼、鋳鉄、アルミニウム合金など、さまざまな材料の部品加工を行っています。10種類の分配器と減圧器を年間約20,000台生産する能力を有し、小ロットから大ロットまでロットの大きさに関係なく最適化されたサイクルタイムで対応しています。

Simtech社の生産工場の敷地面積は3,000平方メートル、多くのマシニングセンタがあり、さまざまな材料の部品を小ロットから大ロットまでロットの大きさに関係なく最適化されたサイクルタイムで対応しています。

Simtech社は創業以来、すべての加工工程を厳格な社内基準にて管理しており、2008年にはISO9001の認証を取得しました。同社の専門知識を持つ従業員は最新の機械と最先端の技術力を用いて、イタリア国内および海外の大手企業をサポートしています。同社の長年にわたる成長の鍵は、製品の品質、生産能力、従業員のプロ意識、協力会社および顧客との良好な協力関係にあります。

圧力減圧装置はHaas社製VF-3立形マシニングセンタで加工されています。

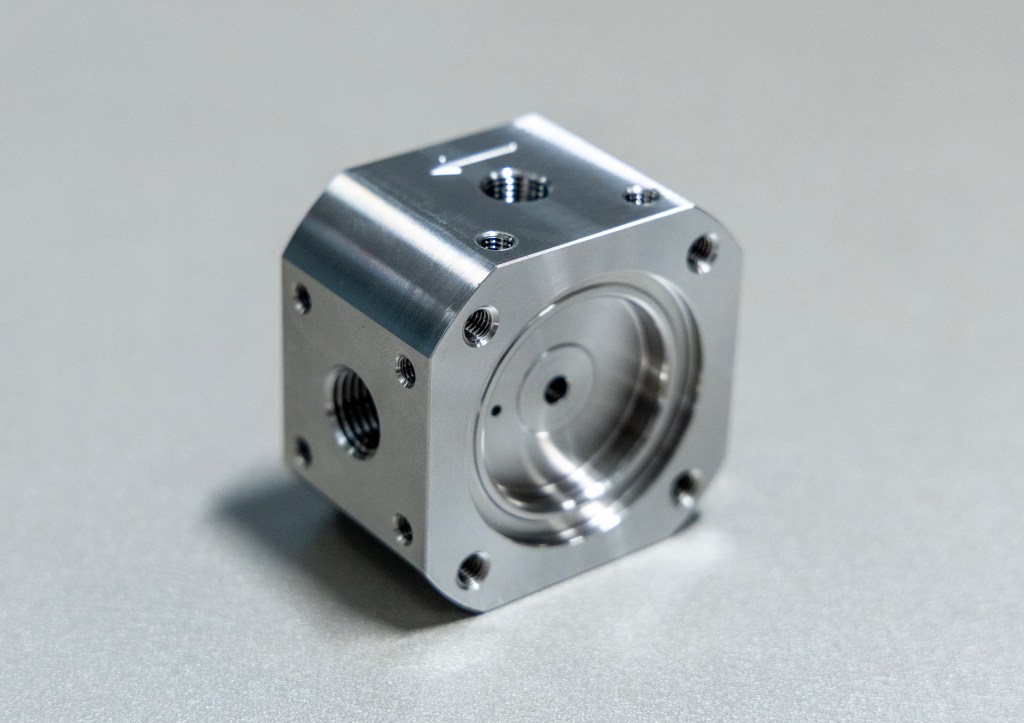

Simtech社は、最先端技術を積極的に取り入れ、常に加工工程の最適化を追求しています。近年では、同社はステンレス鋼(SUS316L)製の圧力減圧装置と油圧ディストリビュータを加工する工具の性能向上に取り組んでいました。酸素と液体の圧力を調節するための圧力減圧装置の生産数は500個/ロット、年間で2,000個です。減圧装置には、2種類の止り穴が計20穴と3種類の通り穴が計6穴あります。油圧システムの主要な構成部品である油圧ディストリビュータの生産数はロットごとに100 個、年間で1,000 個です。この油圧ディストリビュータには、2種類の止り穴が計12 穴と、直径13 mmの通り穴が5穴あります。これらの製品はHaas社製VF-3立形マシニングセンタで加工されています。

酸素と液体の圧力を調節するステンレス鋼(SUS316L)製圧力減圧装置には、2種類の止り穴が計20穴と3種類の通り穴が計6穴あります。

夜間の無人化された生産ラインを確実に稼働させるため、穴加工に使用されるドリルの寿命は500穴に設定されています。加工後も使用可能なドリルは、自動化されたラインから外され、他の工程で継続使用されます。当初、Simtech社はこれらの加工に複数の他社製のドリルを使用していました。他社製のドリルは刃先の摩耗が大きく、長く伸びた切りくずの排出が不十分であるため、わずか100個~150個の部品を加工しただけで機械を停止させる必要がありました。

油圧システムの主要な構成部品であるステンレス鋼(SUS316L)製油圧ディストリビュータ。油圧ディストリビュータには2種類の止り穴が計12 穴と、直径13 mmの通り穴が5穴あります。

Simtech社の生産管理部門のマネージャーであるAndrea Manzoni氏は、加工の安定性を図るため、ドリルの長寿命化と膨大な機械停止時間の要因となっている切りくず処理の改善を目指し、ベルガモ県カラヴァッジョにある代理店Uciemme社を通じてオーエスジーに連絡しました。その後すぐ、Uciemme社のマネージャーOsvaldo Centurelli氏とOSG Italiaのエンジニアリング マネージャーAndrea Severiが Simtech社を訪問し、加工状況を調査しました。調査結果を基に、Severiはステンレス・チタン合金用油穴付き超硬ドリルADO-SUSを推奨しました。

ステンレス・チタン合金用油穴付き超硬ドリルADO-SUS

ADO-SUSは、ステンレス鋼およびチタン合金の用途で優れた性能を発揮するように設計されたオーエスジーの最新技術の一つです。切れ味を重視した刃先形状を採用し、加工硬化を抑え、次工程で使用するタップやリーマの工具寿命を延ばします。新型溝形状により、切りくずを細かく分断し、スムーズな切りくず排出を可能にします。さらに、直径6mmを超えるサイズには、新型オイルホール形状「MEGA COOLER」を採用し、クーラント吐出量を増大させることで発熱が抑制され、切りくず排出性が向上します。また、表面処理には耐溶着性と密着強度に優れるWXLコーティングを採用し、工具の欠損を防止します。オーエスジーの最新技術を駆使したADO-SUSシリーズは、ステンレス鋼やチタン合金の穴加工において、安定した工具寿命を実現し、難削材の加工能率向上を実現します。

油穴付き超硬ドリルADO-SUSは、ステンレス鋼およびチタン合金の用途で優れた性能を発揮するように設計されたオーエスジーの最新技術の一つです。

ADO-SUSは他社製のドリルとは異なり、常に細かく分断された安定した切りくずを排出し、500個の部品を加工することが可能です。ADO-SUSは、特殊なマージン形状、切れ味重視の刃先形状、新型溝形状およびWXLコーティングにより、刃先の摩擦が抑えられ、切削熱も大幅に減少し、他社製のドリルと比較して工具寿命が3倍以上に改善されました。使用されている切削油剤(Quaker Houghton Hocut 3130)の濃度は6%です。現状の加工環境を変えることなく、安定した工具の長寿命化を実現できるため、工具管理の改善と加工コストの削減に大いに貢献しています。

右から、Uciemme社のマネージャーOsvaldo Centurelli氏 、Simtech社の製造マネージャーAndrea Manzoni氏、OSG ItaliaのエンジニアリングマネージャーAndrea Sever。イタリアのベルガモ県ルラーノにある Simtech社の製造施設にて。

ADO-SUSは、ステンレス鋼などの難削材において切りくずを細かく分断し、高い切削条件で極めて高い安定性を実現します。これにより、生産性向上を可能にする優れたドリルです。

ステンレス・チタン合金用油穴付き超硬ドリルADO-SUS 、 OSG Italiaと Simtech S.r.l.の詳細はこちら

You must be logged in to post a comment.