精密半導体樹脂部品メーカ様の現場の声から、スーパーエンプラ用途に最適化したSEP-ELを開発

鷲見顕範、飯田浩市、野田尚太郎 | OSG Corporation

スーパーエンジニアリングプラスチック

近年、半導体関連をはじめとして、各分野でスーパーエンジニアリングプラスチック(スーパーエンプラ)の適用が進んでいます。スーパーエンプラは、耐熱性と機械的強度が非常に高い高機能プラスチックです。過酷な環境下でも優れた性能を発揮し、比重が小さいため、多くの分野で金属部品からの置き換えが進んでいます。今日、スーパーエンプラは電化製品、家庭用電化製品、自動車、医療機器、航空機、産業機械など広く採用されています。

樹脂の切削加工

現在、私たちの身の回りにあるほとんどのプラスチック製品は、切削加工ではなく射出成形で製造されています。溶かしたプラスチックを金型に流し込み成形する射出成形は、大量生産に最も効率が良く、原材料のロスも少なくできます。しかし、射出成形による樹脂製品の製造には、多大なコストがかかる金型が必要であり、少量多品種生産には適していません。そのため、部品生産量が700個程度までであれば、切削加工の方がコストを抑えられると言われています。

さらに、樹脂の種類によっては、液化したときの流動性が非常に悪い場合があります。そのような樹脂は、板状や棒状のような形状でしか入手できないため、切削加工で対応せざるを得ません。

樹脂の被削性

スーパーエンプラの機械的特性は金属とは大きく異なり、切削工具に求められる性能も異なります。一般的に樹脂は金属と比べて軟らかく、伸縮性があり、熱伝導率や耐熱性が低いといった特性があります。樹脂を切削加工する際の注意点も金属とは異なり、樹脂切削特有の技術を必要とします。

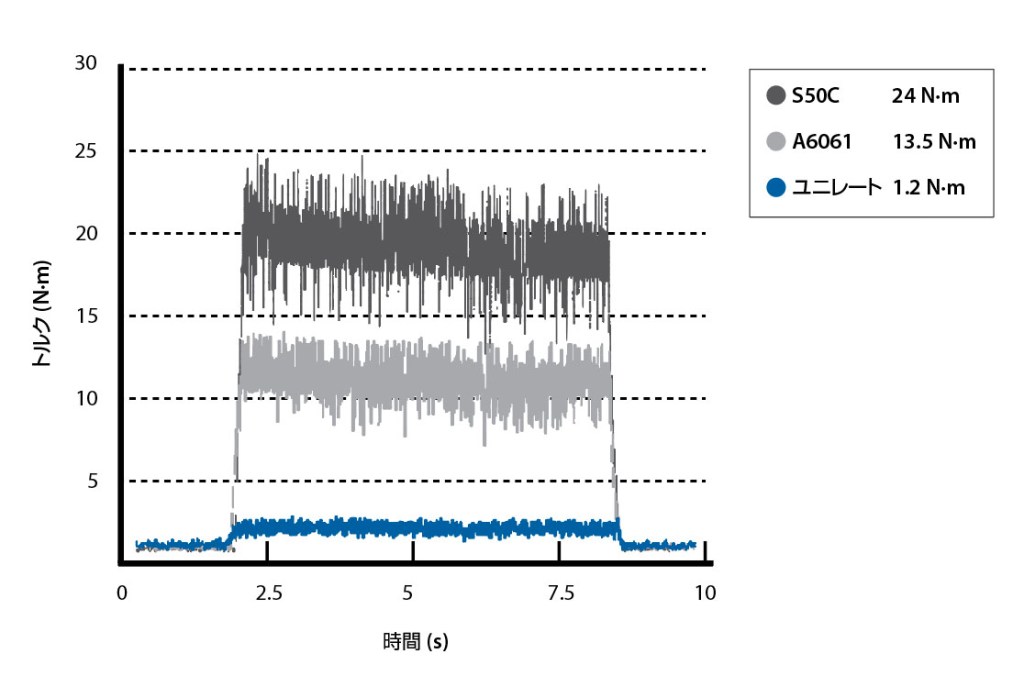

樹脂を切削加工する際の主な課題は、欠けや摩耗など工具への損傷ではなく、加工物の精度に影響する加工後のバリ、反り、伸縮などです。図1に示すように、樹脂に対する切削抵抗は鋼の1/20程度と非常に小さいため、工具に異常な損傷が発生することは少ないのですが、樹脂の特性から加工物にはさまざまな問題が発生します。

図1. 各種被削材の曲げモーメントの比較

また、樹脂が透明な場合、高い透明性が求められるため、その要求精度に適した加工方法が必要になります。

さらに、樹脂の種類によってはガラス繊維や炭素繊維といった強化材を含むものがあり、これらの樹脂は工具を著しく摩耗させます。工具の刃先が摩耗して鋭利さを失うと切れ味が低下し、加工物へのバリや変形の増加につながるため、強化材を含む樹脂の加工に使用される切削工具には高い耐摩耗性が求められます。

樹脂加工用工具の現状

現在、切削工具メーカが提供している樹脂加工用エンドミルの多くは、アクリル加工を想定しています。一般的にアクリル加工用エンドミルは、切削性を向上させるため、コーティングが施されず、大きな外周すくい角が設定されています。これらのエンドミルは工具摩耗がほとんど進行しないことを想定して設計されているため、繊維強化材を含むスーパーエンプラを加工すると早期に工具が摩耗し、加工物に要求される品質を満たすことができなくなります。

エンドミルの耐摩耗性を向上させるコーティングにダイヤモンドコーティングがあります。耐摩耗性の向上に効果的な方法ですが、ダイヤモンドコーティングは膜厚が厚く、刃先の鋭利さが失われるため、高い加工精度が求められる用途では適用できません。さらに、ダイヤモンドコーティングエンドミルは一般的なエンドミルと比べ高価であり、工具単価は加工コストに影響するため採用しづらいという側面もあります。

有限会社モリクラフト様 (スーパーエンプラ加工のエキスパート)

スーパーエンプラの使用方法と加工での課題をより理解するため、オーエスジーは精密樹脂加工を専門とする有限会社モリクラフト様(以下 モリクラフト)に相談しました。

1991年に設立されたモリクラフト様は、高い加工精度を求められる金属とスーパーエンプラのさまざまな部品加工を行っています。最新の精密加工技術を駆使し、モデリングから試作まで、お客様の製品開発をサポートしています。

1991年に設立された同社は、高い加工精度を求められる金属とスーパーエンプラのさまざまな部品加工を行っています。最新の精密加工技術を駆使し、モデリングから試作まで、お客様の製品開発をサポートしています。高い加工精度が提供可能で、その精度は±0.01mmです。ほとんどの樹脂に対応可能です。特に高機能素材のスーパーエンプラにおいては製品の品質や機能を損なうことがないよう、常に注意を払って切削加工を行います。また、量産部品や小ロット多品種の製品に対応し、各バッチの加工数は1個から3,000個までとさまざまであり、年間の生産量は10個から36,000個以上になります。加工物の大きさは、5mm x 5mmから最大70mm x 120mmまであります。お客様が要求される加工精度は通常±0.02mm程度です。現在、同社の主力製品は、半導体業界向けの検査治具部品である半導体テストソケットです。

モリクラフト様の製品検査部門。同社は2023年にISO9001の認証を取得しました。これは、同社の製品とサービスが国際標準レベルの品質管理システムの下で提供されていることの証明になります。

モリクラフト様の製造工場は群馬県富岡市に位置し、従業員数は17名、敷地面積は約384平方メートルです。同社の生産施設には、碌々スマートテクノロジー株式会社製MEGA-S、DMG森精機株式会社製CMX 800 V、DuraVertical 5060、ファナック株式会社製ROBODRILL12台など、さまざまなマシニングセンタが設置されています。同社は2023年にISO9001の認証を取得しました。これは、同社の製品とサービスが国際標準レベルの品質管理システムの下で提供されていることの証明になります。

オーエスジーの訪問きっかけは、2022年5月、代理店である株式会社佐藤機工様のご紹介です。モリクラフト様は創業以来、30年以上スーパーエンプラ製品を製造しています。訪問した際、スーパーエンプラ加工エキスパートの工場長 田村 健氏からこの素材の加工に関わる知識をご教授いただきました。

左からモリクラフト田村工場長、オーエスジー エンドミル開発チームリーダ 野田尚太郎、営業担当 飯田浩市。スーパーエンプラ加工に関する見識を語る田村工場長。

田村氏から「樹脂にはいろいろな種類がありますが、その中でもスーパーエンジニアリングプラスチック(スーパーエンプラ)に分類される材料は、材料特性上、非常に高価で、入手が難しく、切削加工も非常に困難です」と話しています。

「何よりも、スーパーエンプラの加工に使われる切削工具の耐久性が極めて悪い」と田村氏は強調しました。

工具の摩耗や欠けによるトラブルが多く、精度検査や工具交換による時間のロスが多く発生していました。同社は、スーパーエンプラ加工に使用できる切削工具の選択肢が少ないことに常に悩まされていました。少ない選択肢の中で、同社は他社製のDLCコーティングを施した銅合金加工用エンドミルを使用していました。採用理由としては、小径サイズのバリエーションがあり、工具単価も安価であったためです。しかし、工具寿命と加工品質など工具性能に関しては満足していませんでした。

試作品と加工試験

オーエスジーは、同社の協力を得て、貴重な加工試験データをいただきながら、2022年5月に初めてお伺いし、2023年2月までの約9か月間、スーパーエンプラ用切削工具試験を実施しました。試作試験には、刃長が1.5Dタイプと3Dタイプの2種類のエンドミルを用意しました。

左から:図2. ワーク素材:Krefine PEI(ポリエーテルイミド)| 図3. 加工物の形状略図と概算寸法

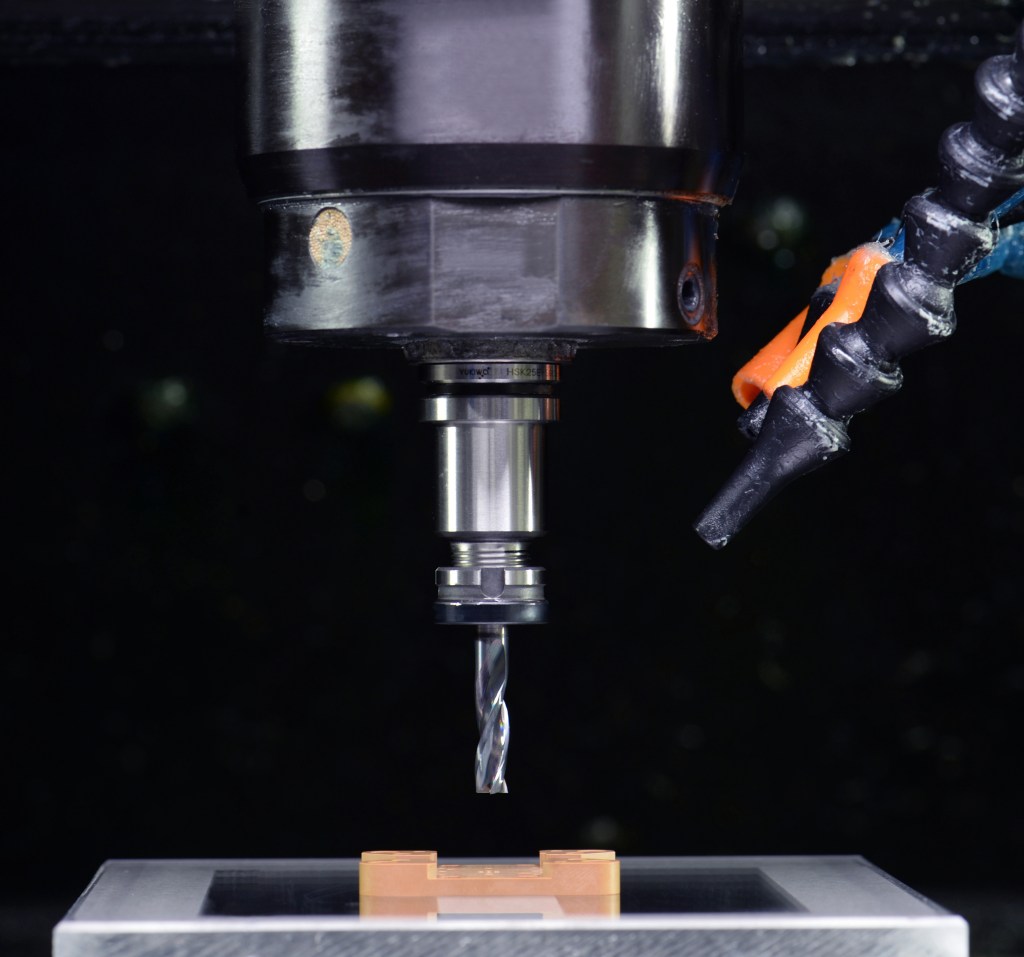

加工試験は、トレイのような形状のKrefine PEI材で行われました。加工方法は、まずZ方向に深さ1.8mmまで突込み加工を行い、その後切込み深さ1.8mmのポケット加工に移ります。この加工試験では、外径φ3 刃長4.5mm(1.5D)のDLCコーティングを施した試作品を評価していただきました。比較として他社製エンドミルは外径φ3 刃長10mm シャンク径φ6のDLCコーティングエンドミルです。使用機械は、ファナック株式会社製ROBODRILLで行われ、切削油剤はエマルションタイプ希釈倍率20倍です。

突込み加工の切削条件は、回転速度5,000 min-1、送り速度200 mm /min、軸方向切込み深さ(ap)1.8 mmです。どちらの工具からもつながった細長い切りくずが排出されました。ポケット加工では、回転速度5,000min-1、送り速度200mm/min、ap=1.8mm、ae=3mmです。この加工の最初は溝切削になります。繰り広げの加工はae=3mmの側面切削となりますが、半径方向の切込み量が溝切削と同等のため切削負荷が大きく、工具の摩耗進行が早いため、切削抵抗も大きくなり、ワークの変形が問題となります。

他社品の工具寿命は2個のワーク(切削長さ2.3m)を加工することができました。しかし、ポケットの底には亀裂が入り、カジリも発生していました。これに対して、オーエスジーの試作品は、15個のワーク(切削長さ17m)を加工することができました。ポケット底面にわずかな筋とビビリが確認されましたが、製品の品質には影響がないと判断されました。オーエスジーの試作品は、刃先の摩耗はほとんどなく、継続して使用可能な状態でした。最終的な評価は、オーエスジーの試作品 刃長4.5mm(1.5D)は、Krefine PEI加工において他社の7倍以上の耐久性を示しました。スーパーエンプラ加工に最適化した刃先仕様とオーエスジー独自のDLCコーティングであるDLC-IGUSSとの相乗効果の結果です。

モリクラフト様の多大な支援により、オーエスジー開発チームはスーパーエンプラ加工用途に最適化されたSEP-ELを開発しました。

モリクラフト様の絶大な協力による加工試験の結果により、オーエスジーはスーパーエンジニアリングプラスチック加工に最適化されたDLC-IGUSSコーティングを施したSEP-ELの標準化を実現しました。

SEP-ELの主な特長

SEP-ELは、工具摩耗が進行しやすいスーパーエンプラの高品位な加工を実現する、オーエスジー最新のエンドミルです。第一の特長は、膜厚が約0.8μmのオーエスジー独自のDLC-IGUSSを採用したことです。DLC-IGUSSは、従来のDLCコーティングよりも膜厚が厚く、そして一般的な鋼用コーティングよりも薄いため、DLCコーティングの特長である切れ味と潤滑効果を維持しつつ、耐摩耗性を兼ね備えたスーパーエンプラ加工に適したコーティングです。

第二の特長は、図4に示すように刃数が3枚刃仕様であることです。2枚刃仕様に比べて切れ刃への負荷が軽減され、加工能率向上が可能です。溝仕様は非鉄金属用に採用されるような強ねじれ溝ではなく、25°の弱ねじれ溝を採用しました。鋼を加工する際とは異なり、両面テープで固定されることがあるスーパーエンプラに対してバリの発生やワークの浮き・剥がれが抑制され、安定した加工を可能にしました。スーパーエンプラ加工に最適化されたSEP-ELは、各種スーパーエンプラ加工の高速・高能率加工を実現します。

図4. スーパーエンプラ用DLC超硬エンドミル SEP-EL

さらにSEP-ELのシャープな刃先構成は発熱を抑え、高品位な樹脂加工が可能です。優れた切れ味で、スーパーエンプラだけでなく汎用プラスチック、エンプラにも優れた性能を発揮します。

加工データ

SEP-ELの切削試験をユニレート(ガラス繊維などを含有する熱可塑性樹脂)で行いました。比較用工具は非鉄金属用エンドミル、鋼用エンドミルで、刃先の摩耗と加工面の状態を比較しました。

図5. ユニレート材を60m加工後の刃先の損傷状態と加工面の状態

図5に示すように、ユニレートを60m加工した後、SEP-ELは他の2つのエンドミルに比べて摩耗が少なく、加工面のバリも抑制されています。

モリクラフト田村工場長にスーパーエンプラ用DLC超硬エンドミル「SEP-EL」の特長を説明するオーエスジーアプリケーション営業の鷲見顕範と営業担当の飯田浩市。

樹脂は金属と比較して軟らかい素材ですので、バリ取りやアニール処理(熱を加え、残留応力を取り除き、寸法精度の安定、歪みなどの変形や割れを防ぐ熱処理)など作業時間をかければ良好な精度の製品を製作できます。しかし、半導体製造業界における樹脂部品の高精度化と需要の増加を考慮すると、スーパーエンプラ部品製造の効率化の必要性は明らかです。

SEP-ELは、スーパーエンジニアリングプラスチック(SEP)の高品質な加工を可能にするオーエスジーの最新のミリングイノベーションです。

モリクラフト工場長田村氏は「SEP-EL導入後はランニングコストが大幅に改善され、生産性の向上に大きく貢献しました」と話しています。

「オーエスジーとの加工改善の取り組みは、最適な工具選定の重要性を痛感しました。そして従業員の加工のプロとしての意識改革にも役立ちました」と田村氏は付け加えています。

モリクラフト工場長 田村 健氏とオーエスジースタッフ。左から、OSG営業担当 飯田浩市、モリクラフト工場長 田村 健氏、オーエスジーアプリケーション営業 鷲見顕範、エンドミル開発チームリーダ 野田尚太郎。

オーエスジーは、常に変化し続ける製造業に最適な切削工具ソリューションを提供するよう努めています。研究、開発、お客様との協業などにより、工具の長寿命化、エネルギー効率が高く、環境に優しい工具の開発を続けていきます。

オーエスジーの最新のミリングイノベーションSEP-ELおよび有限会社モリクラフト様 の詳細については、こちらをご覧ください。

有限会社モリクラフト様について

1991年に設立された同社は、高い加工精度を求められる金属とスーパーエンプラのさまざまな部品加工を行っています。最新の精密加工技術を駆使し、モデリングから試作まで、お客様の製品開発をサポートしています。高い加工精度が提供可能で、その精度は±0.01mmです。ほとんどの樹脂に対応可能です。特に高機能素材のスーパーエンプラにおいては、製品の品質や機能を損なうことがないよう、常に注意を払って切削加工を行います。また、量産部品や小ロット多品種の製品に対応し、各バッチの加工数は1個から3,000個とさまざまであり、年間の生産量は10個から36,000個以上になります。加工物の大きさは、5mm x 5mmから最大70mm x 120mmまであります。お客様が要求される加工精度は通常±0.02mm程度です。現在、同社の主力製品は、半導体業界向けの検査治具部品である半導体テストソケットです。

モリクラフトの社員の方々。 群馬県富岡市にある本社にて。

旋盤やマシニングセンタによる樹脂切削加工を行っています。3次元CADの導入により複雑な三次元形状の加工にも対応可能です。特に、高性能スーパーエンプラ製品の加工を得意としています。樹脂については、導電・帯電防止材料や加工性向上などの提案を積極的に行っています。金属部品では、回路検査部品を中心にアルミニウム合金、真鍮、SUSなどの加工が主で、各種表面加工にも対応しています。

部品の加工準備をするオペレーター。

受発注管理部門の女性スタッフ。

モリクラフト様の製造工場は群馬県富岡市に位置し、従業員数は17名、推定敷地面積は384平方メートルです。同社の生産施設には、碌々スマートテクノロジー株式会社製MEGA-S、DMG森精機株式会社製CMX 800 V、DuraVertical 5060、ファナック株式会社製ROBODRILL12台など、さまざまなマシニングセンタが設置されています。同社は2023年にISO9001の認証を取得しました。これは、同社の製品とサービスが国際標準レベルの品質管理システムの下で提供されていることの証明になります。

精密加工ワーク例

左からPEEK製部品、PAI製部品、PAI製部品。モリクラフト様は±0.01mmの精度で加工が可能で、量産部品や小ロット多品種の製品に対応します。

You must be logged in to post a comment.