サステナブルな社会の実現に向けて、小さな工具からカーボンニュートラルという大きな取り組みを推進します

小林 安里奈 | オーエスジー株式会社

近年、持続可能な社会の実現に向けて環境配慮への取り組みが注目されています。政府は、2050年までにカーボンニュートラルの実現を目標に掲げ、省エネルギー対策の推進や、脱炭素ライフスタイルへの転換など、様々な取り組みを推進しています。これらのことから、私たちは日々の生活やビジネスシーンにおいて「環境に配慮した選択」を行うことが求められています。

オーエスジーは責任ある製品を提供する総合工具メーカとして、環境配慮の観点から「省エネルギー化」や「工具使用量削減による廃棄物の削減」、「加工環境の改善」を提案します。

切削工具の選択が環境に与える影響

「切削工具」と「環境」は、一見無関係に思われるかもしれません。しかし、金属などの材料を切削加工する際は電力を消費しており、その電力を発電する際には二酸化炭素(CO₂)を排出しています。従って、消費する電力を抑制することはCO₂排出量の削減につながります。また、切削工具の母材に使用される超硬合金の主原料は、希少金属のレアメタルです。レアメタルの採掘には地表の破壊や、レアメタルを製錬する際に発生する化学物質による環境汚染などが懸念されます。従って、工作機械の稼働率向上により消費電力を抑制する“加工の高能率化”や、超硬合金の廃棄量を削減する“工具の長寿命化”と“使用済み工具の再利用”は、カーボンニュートラル実現に欠かせないポイントのひとつといえるでしょう。当社が推奨する「環境配慮型製品」について、事例を用いてご紹介します。

高能率・多機能転造タップA-XPF

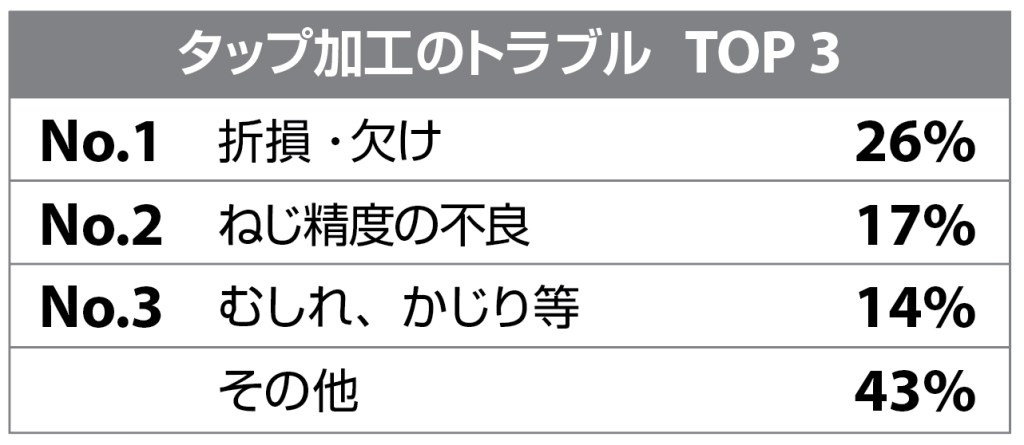

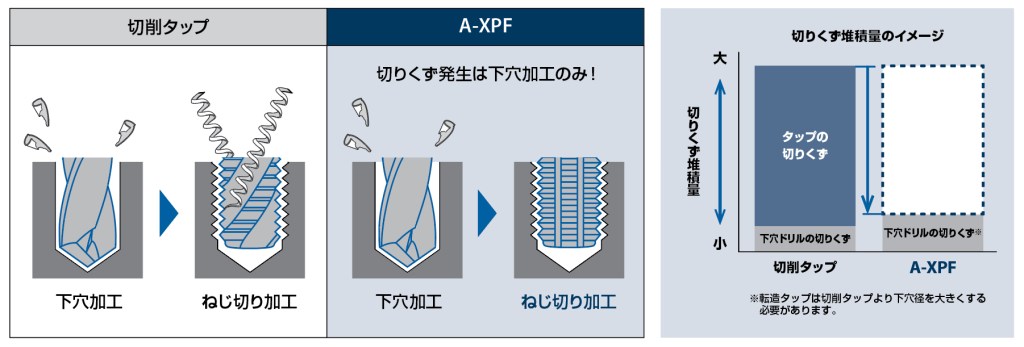

はじめに、高能率・多機能転造タップA-XPF(図1)を用いた加工改善について紹介します。タップ加工における主なトラブルは折損・欠け、ねじ精度の不良などです(表1)。これらの主な要因は「切りくず」です。盛上げタップは、材料を塑性変形することでめねじを形成するため、切りくずが発生しません(図2)。A-XPFは切りくずトラブルを抑制し、工具の長寿命化を実現します。長寿命化による工具使用量の削減は、廃棄物の削減にもつながります。また、A-XPFは切りくずトラブルによる工具交換時間と堆積した切りくずを除去する際の機械停止時間を削減することで、加工におけるサイクルタイムの短縮と消費する電力の抑制を可能とします。

図1. 高能率・多機能転造タップA-XPF | 特殊ねじ山形状で刃先剛性を向上します。また、表面処理には高性能なタップ専用VIコーティングを採用することで高負荷加工に対応します。

表1. タップ加工のトラブル

図2.切削タップとA-XPFの切りくず排出イメージ

小径油穴付き超硬ドリルADO-MICRO

次に、廃棄物の削減に貢献する小径油穴付き超硬ドリルADO-MICRO(図3)について紹介します。本製品は、小径深穴加工において「安定」かつ「高能率」加工を実現します。加工難度の高い小径の深穴加工では、切りくず排出性がポイントとなります。ADO-MICROはシャンク部に中空穴が設けられており、クーラント吐出量を増大させるためスムーズな切りくず排出性を実現します。さらに、独自の溝構造により突発的な折損の要因の一つとしてあげられる工具外周部にたまりやすい「微小スラッジ」をスムーズに排出し、安定した加工を可能とします。図4に、ADO-MICRO 5D(φ0.7)を用いてSUS304を加工した事例を示します。他社品は600穴加工時点でチゼル摩耗がみられましたが、ADO-MICROは1,800穴加工時点でも継続可能な状態でした。また、1分間あたりのクーラント吐出量は中空穴付きシャンクの効果により他社品と比較して約5倍を実現しました。1,800穴加工するために必要な超硬合金は、ADO-MICRO:7g×1本=7g、他社品:7g×3本=21gとなり、他社と比較して使用本数1/3以下、超硬合金使用量を約65%削減します。工具の長寿命化は超硬合金使用量を減らし、廃棄物の削減に貢献します。

図3. 小径油穴付き超硬ドリルADO-MICRO | 良好な切りくず排出性で小径深穴加工において「安定」かつ「高能率」加工を実現します。小径深穴の安定加工は工具の長寿命化につながります。

図4. SUS304の加工事例

超硬防振型エンドミルAE-VMS

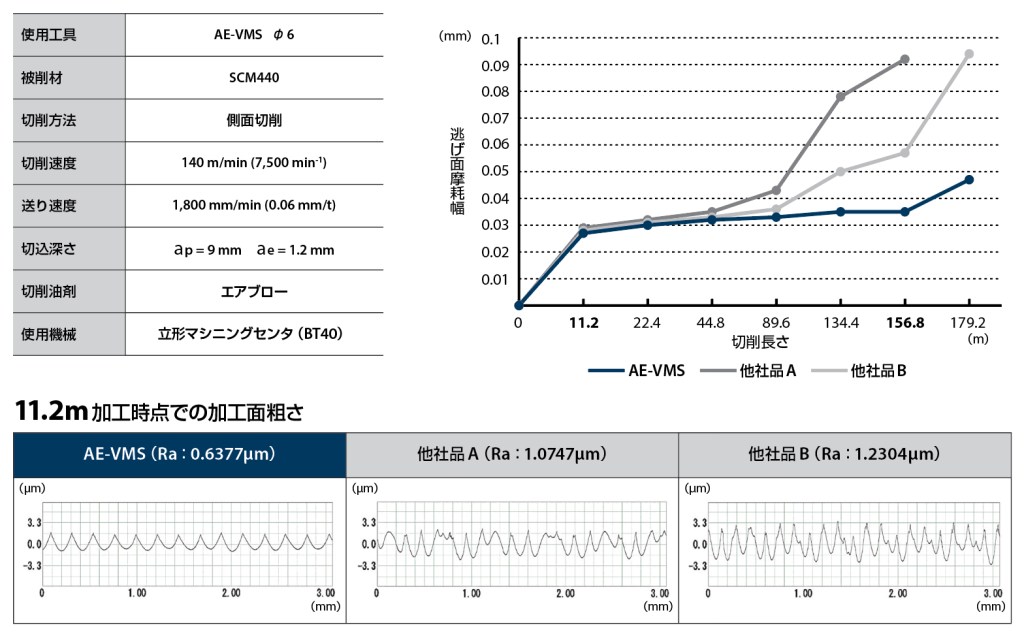

続いて、日本機械工具工業会が環境調和製品として認定している超硬防振型エンドミルAE-VMS(図5)について紹介します。潤滑性・耐摩耗性・高温耐酸化性に優れる“DUARISEコーティング”を採用し、クーラントを問わず安定した耐久性能を発揮します。外径φ6を用いてSCM440をエアブローで加工した事例を図6に示します。他社品と比較し、摩耗の抑制と安定した加工面粗さを実現しています。エアブローでも安定した耐久性と加工精度が得られ、環境にやさしい加工が可能です。

図5. 超硬防振型エンドミルAE-VMS | 新たなミーリングスタンダートとして独自の溝フォームとDUARISEコーティングの効果により良好な切りくず排出性と優れた加工面品位を実現します。

図6. SCM440の加工事例

高硬度鋼用底刃付きスレッドミルAT-2

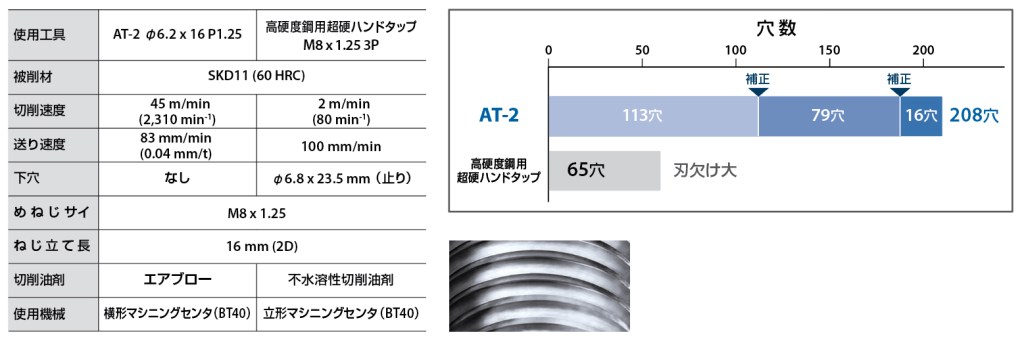

最後に、ヘリカル穴あけとねじ切りを同時加工することで工程集約と工具使用本数を削減する高硬度鋼用底刃付きスレッドミルAT-2(図7)ついて紹介します。一般的に、高硬度鋼の加工は難易度が高く、工具の突発折損のリスクが伴います。AT-2は、従来の下穴加工とねじ切り加工を同時に行うことで2工程を1工程に集約します。工程数が増えると、使用工具数の増加と各工程における工具の折損リスクが高くなります。AT-2(φ6.2×16 P1.25)と高硬度鋼用超硬ハンドタップ(M8×1.25 3P)を用いてSKD11(60HRC)を加工した事例を図8に示します。ハンドタップでは65穴で刃欠けが発生しましたが、AT-2は1本で208穴まで加工できました。約200穴加工するために必要な使用本数はハンドタップと比較して1/3以下となり、超硬合金使用量を約30%削減します。さらに、AT-2は下穴用超硬ドリルが不要なため、より多くの廃棄物量の削減を可能とします。

図7. 高硬度鋼用底刃付きスレッドミルAT-2 | ヘリカル穴あけ+ねじ切りを同時加工することで高難度の高硬度鋼加工の工程集約を可能とします。

図8. SKD11(60HRC)の加工事例

オーエスジーの環境に優しい取り組み

オーエスジーは切削工具の供給のみならず環境に優しい取り組みとしてグループ全体で「再研磨・再コーティング」「超硬リサイクル」を推進しています。

再研磨・再コーティング

一般的に、新品と比較して再研磨後は切削条件を下げて使用せざるを得ないといわれています。従って、再研磨後を考慮して初めから再研磨品に合わせた切削条件で加工されることがあります。また、工具の耐久性低下に伴い工具交換サイクルが早くなるケースもあります。オーエスジーでは、総合工具メーカとして長年培ってきた工具設計のノウハウとコーティング技術を最大限に生かし、新品同様の性能再現が可能です。新品と性能・耐久が変わらないため、切削条件の向上と工具の長寿命化を実現します。

超硬リサイクル

オーエスジーではグループ全体で使用済み超硬工具を回収しレアメタルのリサイクルに取り組んでいます。レアメタルをリサイクルすることは資源の有効活用につながるとともに、環境保全にも貢献します。お客様のCSR活動やゼロエミッション推進にお役立ていただける取り組みです。

最後に

オーエスジーは、今後も環境への配慮を重視し、カーボンニュートラル実現に向けて製品の開発や加工の提案、サービスの提供を続けてまいります。

環境配慮型製品の詳細はこちら:https://www.osg.co.jp/lp/environment/

You must be logged in to post a comment.