2枚刃油穴付き超硬段付きドリルによるスイベルハウジング製造における工程集約と工具寿命の改善

Yasmin Natacha Nunes da Silva | OSG Sulamericana de Ferramentas

1982年に設立されたFundimig Indústria De Peças e Componentes LTDA.(以下、Fundimig社)は、農業、自動車、工業製品向けの部品やコンポーネントの鋳造と機械加工を専門としています。Fundimig社は、ブラジルの南東部にあるミナスジェライス州中西部に本社を置き、生産工場の敷地面積は約38,300平方メートルです。Fundimig社では1,120名の従業員が働いています。ねずみ鋳鉄とダクタイル鋳鉄の生産と機械加工を中心に、30年以上にわたり国内および海外市場で事業を展開しています。3つの製造部門で月3,000トン以上の製品を生産し、それぞれの製造部門がISO 9001-2008およびIATF 16949の認証を受けています。

近年、Fundimig社はCNHのスイベルハウジング(前輪タイヤの付け根部分)の生産において、ねじの下穴加工におけるコストの削減に取り組んでいました。その中でも、工具交換にかかる段取り時間の短縮が課題でした。Fundimig社は2017年からスイベルハウジング部品を生産しており、年間生産量は約4,200個です。ダクタイル鋳鉄GGG50(JIS FCD500)のスイベルハウジング部品には、14ヵ所にM14×1.5 6Hの穴が加工されており、加工サイズは、下穴径12.5mm、深さ26mm(通り穴)です。これらは、Heller社製H4000 4軸横形マシニングセンタで加工され、ツーリングは焼きばめホルダを、切削油剤は水溶性切削油剤を使用しています。

Fundimig社は2017年からCNHのスイベルハウジングを製造しており、年間生産量は約4,200個です。Heller 社製 H4000 4 軸横形マシニングセンタを使用して部品を加工しています。

従来、他社製の2枚刃油穴付き超硬ドリルと超硬面取り工具を用いて穴あけと口元の面取り加工(C2加工)を行っていました。切削速度90 m/min (2,300 rpm)、送り速度690 mm/min (0.3 mm/rev)の条件下で加工され、工具1本当たりの平均寿命は250個(3,500穴)でした。

OSG Sulamericanaのセールスエンジニア José Eisenhower Galdino Vieira氏は、Fundimig社を訪問した際この課題を知りました。アプリケーションを詳細に確認した結果、Vieira氏は特殊品のドリルを提案しました。

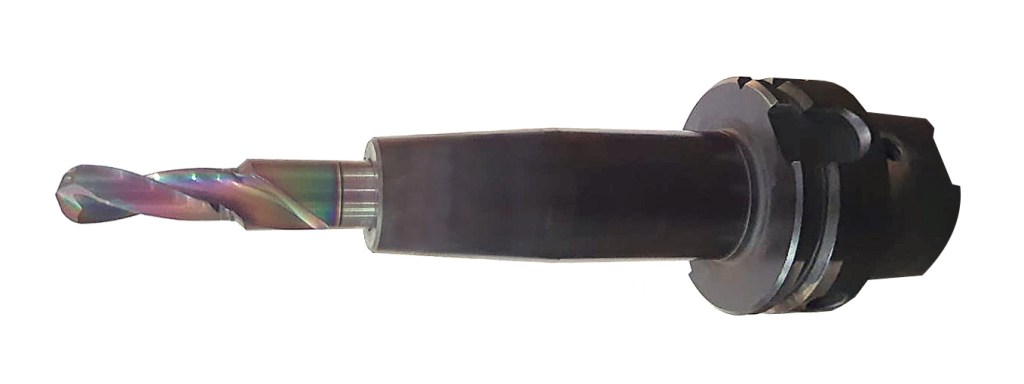

穴加工コストを削減するため、OSG Sulamericanaのエンジニアチームは、Aブランドのドリルに採用されている技術を活用して、直径12.5 mmの2枚刃油穴付き超硬段付きドリルを提案しました。このドリルは、特殊な刃先形状とオーエスジー独自のEgiAsコーティングを採用しており、鋳鉄加工において長寿命と優れた性能を実現しました。

OSG Sulamericanaのエンジニアチームによってカスタマイズされた直径12.5 mmの2枚刃油穴付き超硬段付きドリル。

他社製ドリルと同じ切削条件で、オーエスジーの超硬段付きドリルは950個(13,300穴)加工後も異常な欠けや摩耗がなく、約4倍の耐久性を示しました。さらに、段付きドリルを使用することで面取り工具を集約でき、工具コストと段取り時間の削減、さらに生産性を向上を実現しました。

オーエスジーの2枚刃油穴付き超硬段付きドリルは、Zollerのツールプリセッタでプリセットされています。

継続的な改善を目指すFundimig社は、市場の期待を常に上回ることを目標に掲げています。加工改善のために、オーエスジーは信頼できる重要なパートナーとして長年頼りにしていました。

左から、ブラジル・ミナスジェライス州クラウディオにあるFundimig社の工場で記念撮影をするFundimig社のエンジニアTiago Nazareno氏、OSG SulamericanaのセールスエンジニアJosé Eisenhower Galdino Vieira、Fundimig社のエンジニアマネージャー Paulo Andres氏。

「私たちにとってオーエスジーは、加工改善に関して最も信頼できる重要なパートナーです。今回のプロジェクトも例外ではありません。コストの削減と品質の向上という目標を達成し、非常に満足しています」とAndres氏は話します。

OSG SulamericanaとFundimig社の詳細については、こちらをご覧ください。

You must be logged in to post a comment.